- Laser od Warszawskiego Hackerspace

- Intro

- Odpalanie lasera

- Różne techniki

- Engraving dwustronny

- FAQ

- Jak przygotować DXF do grawerowania+cięcia?

- Wycina mi dwukrotnie ścieżki

- Krawędzie ciętej pleksy są postrzępione/przyciemnione

- Z lasera dobywa się dziwny pisk

- Z tyłu lasera wylała się woda, i teraz boli mnie brzuch

- Laser nie wyłącza się między wycinanymi elementami

- Laser dojedzie do którejś z krawędzi i wydaje niepokojące dźwięki

- Odpadł guzik

- Laser na nic nie reaguje

- Laser po zatrzymaniu/odpaleniu kolejny raz, nie wycina w tym samym miejscu

- Mój materiał jest krzywy

- Folia na plexi

- Ciekawe materiały

- dobieranie parametrów dla nowych materiałów

- ważne!

Laser v2

Laser od Warszawskiego Hackerspace

Intro

- Krótkie intro do laseraUWAGI!

Ognisko soczewki jest ~6 mm poniżej wylotu metalowej dyszy.

Nie laserujemy dużych ilości lub bardzo śmierdzących materiałów podczas godzin pracy urzędu (7-16), bo wzywają straż pożarną.

Laser łyka pliki:

- .SVG

- .DXF

- .GCODE

Jeśli masz np. .jpeg, można go przerobić w Inkscape.

Aktualny program do lasera

LightBurn

Przestrzeń robocza i dokładność

380x297

Nie da się wygrawerować na całej A3 (420x297), ale na spokojnie wejdzie ona do lasera.

Laser jest dokładnym urządzeniem, ale trzeba też wziąć poprawki na dwie rzeczy:

- Wycinanie stożkowe

W przypadku cieńszych materiałów nie będzie to robiło większego znaczenia, ale gdy wybierzemy plexę 5 mm wyraźnie będzie można zobaczyć, że laser ewidentnie tnie pod pewnym kątem, dlatego na wyższej warstwie wycinany element będzie miał większe wymiary niż na dolnej warstwie.

- Różnice w wycięciu w danym miejscu na polu roboczym

Często zdarza się tak, że przy wycinaniu super precyzyjnej części na laserze, np. w lewym górnym rogu przestrzeni roboczej może odrobinę się różnić, co wyjdzie przy wycinaniu tablicy perforowanej na wcisk.

Odpalanie lasera

- Sprawdź czy lusterko jest czyste

- Włącz prąd na ścianie po lewej stronie za drukarkami (jeśli nikt nie korzysta z drukarek - światło powinno być nad nimi włączone)

- Włącz odciąg, wsadzając czarną wtyczkę (podpisaną odciąg na białej kartce) do przedłużacza obok włącznika

- Włącz listwę do lasera (za monitorem)

- Włącz komputer (pod blatem)

- Włącz laser (przełącznik po prawej stronie pudła z laserem, obok monitora)

- Odkręć przeciwnie do ruchu zegara czerwony safety “grzybek” (z przodu lasera)

- Naduś HV on (z przodu lasera)

- Po wypaleniu i przed otwarciem klapy naduś HV off

- Po skończonej zabawie wyłącz wszystko w odwrotnej kolejności niż ta z którą włączałeś.

NOWE DLA ZASILACZA 100W/TUBY 80W

? NIGDY NIE USTAWIAJ MOCY WIĘKSZEJ NIŻ 62 ?

Minimalna moc lasera: 4-5% (Poniżej 4% nie działa)

Wycinanie

Tabela materiałów/grubości/mocy i prędkości

| Materiał | Prędkość | Moc | Komentarz |

|---|---|---|---|

| MDF 3mm | 30 mm/s | 60% | proste kształty (detali nie wytnie) |

| 20 mm/s | 35% | trochę przyfajczone, <30% nie wytnie drobnych detali | |

| 10 mm/s | 18% | lepsza jakość (ostrzejsze krawędzie) niż przy 20mm/s | |

| pozytywna sklejka 3mm | 14 mm/s | 50% | |

| sklejka z odzysku 5mm | 16 mm/s | 37% | |

| papier | 30 mm/s | 10% | przy wyższej mocy ? |

| plexi 3mm | 20 mm/s | 25-30% | |

| folia MYLAR 0.125mm | 5 mm/s | 10% | folia nie pali się ani nie węgli, przy dobrej ostrości (10mm podłoża) juz praktycznie nadaje się do szablonów SMD |

Wektorowy grawer

| Materiał | Prędkość | Moc | Komentarz |

|---|---|---|---|

| MDF | 10 mm/s | 10% | light engraving. 5-20mm/s działa. minimalna wysokość tekstu: 1.5mm (vector), 3mm (dwie linie) |

| pozytywna sklejka | 10 mm/s | 10% | light engraving |

| 30 mm/s | 15% | głębokie nacięcia, nie nadaje się do detali | |

| plexi | 5-22 mm/s | 10% | light engraving |

| 15 mm/s | 12% | głębokie nacięcia | |

Rastrowy grawer

| Materiał | Prędkość | Moc | Komentarz |

|---|---|---|---|

| MDF | 120 mm/s | 11% | light engraving |

| pozytywna sklejka | 200 mm/s | 12% | całkiem ok, i guess, zaczyna minimalnie gubić kroki (scanline step 0.004in) |

? DO NOT USE ?

| Materiał | Prędkość | Moc | Komentarz |

|---|---|---|---|

| HIPS 3mm | Śmierdzi, trochę dusi, brzydkie krawędzie, raczej pls donut cut. | ||

| ABS | Absolutnie nigdy nie ciąć. Zabija lasery i hakerów. | ||

| PVC | jw. | ||

Więcej o zakazanych materiałach:

Różne techniki

engraving drobnego tekstu na szybko

Jeśli engravujesz drobny tekst (≤ 12 pt czy nawet trochę większy) na laserze, to możesz nie robić “simulated fill” i po prostu pojechać laserem po krawędziach. Efekt jest porównywalny, a robi się szybciej.

Engraving dwustronny

Można dość precyzyjnie wypalić coś po drugiej stronie. Można to zrobić nawet na oko, ustawiając punkt odniesienia na środek (“Refer: Center” w różowo-niebieskim okienku) i celując trąbą w środek elementu. Innym pomysłem jest wzięcie czystej, śmieciowej formatki, przytwierdzenie jej na brzegach do kraty, a następnie wycięcie kształtu elementu, prawdopodobnie odwróconego. Jeśli nie chce Ci się bawić formatką, można zrobić sobie jig z magnesów, korzystając być może również z krawędzi kraty. W tym ostatnim przypadku trzeba sprawdzić, czy krata leży prosto względem ramy lasera (która jest w przybliżeniu równoległa do łożysk), a nie stołu.

Co nie działa: nie działa imadło, które jest wbudowane w stół pod kratą, bo cały stół jest krzywy.

FAQ

Jak przygotować DXF do grawerowania+cięcia?

laser rozpoznaje warstwy po kolorze, a np. Fusion 360 nie wspiera tego.

- Otwórz DXF w LibreCAD

- Zaznacz wszystkie ścieżki, znajdź „Attributes” i ustaw im kolor _niebieski_

- Zaznacz ścieżki do wycięcia → Attributes → ustaw kolor _czerwony_

Wszystko to można także zrobić już w LightBurn.

Wycina mi dwukrotnie ścieżki

Zmniejsz szerokość linii ~znacznie~ (0,001mm działa) albo wypełnij cały kontur kolorem (update: na nowym komputerze jakoś działa dobrze bez zmniejszania grubości linii w przypadku exportów PDF z Solvespace)

Przybliż też cały projekt i sprawdź czy czasem nie ma jakichś zagubionych dodatkowych kresek.

Sprawdź w "cut info" czy "pass count" nie wynosi więcej niż 1.

Krawędzie ciętej pleksy są postrzępione/przyciemnione

Nie używaj domyślnego blaszanego podłoża. Wyjmij je i połóż plexi na jakich innych dystansach najlepiej tak by wszystkie krawędzie cięcia wisiały w powietrzu. Grubość domyślnego podłoża 20 mm.

Z lasera dobywa się dziwny pisk

Po włączeniu laser powinien wydobyć cztery sekundowe piski. Oznacza to że System Wykrywania Chłodzenia™ poprawnie się uruchomił. Jeżeli laser dalej wydaje dźwięki (półsekundowe piski lub ciągły pisk) oznacza to że chłodzenie nie działa poprawnie.

Z tyłu lasera wylała się woda, i teraz boli mnie brzuch

W przypadku wycieku chłodziwa należy wyłączyć laser i unikać kontaktu z cieczą. Jest to woda destylowana☠ z dodatkiem glikolu etylenowego☠.

Laser nie wyłącza się między wycinanymi elementami

Wystarczy w okienku w prawym górnym rogu wpisać $32=1

Wszystko powinno wrócić do normy.

Laser dojedzie do którejś z krawędzi i wydaje niepokojące dźwięki

Najlepiej kliknąć "home" i poprawić kabel, który się haczy. Czasem ten problem występuje także w momencie, gdy projekt mieści się na milimetry w polu roboczym. Wtedy niestety trzeba zmniejszyć projekt.

Odpadł guzik

Po prostu wciśnij guzik na swoje miejsce.

Laser na nic nie reaguje

Kliknij "devices" i wybierz laser, by go jeszcze raz podłączyć do programu.

Laser po zatrzymaniu/odpaleniu kolejny raz, nie wycina w tym samym miejscu

Niestety, tak właśnie będzie. To rosyjska ruletka. Jeśli masz szczęście, laser będzie kontynuować w tym samym miejscu, jeśli nie, przesunie się o kilka milimetrów. Dlatego właśnie zaleca się wycinać wszystkie elementy za jednym razem, nie włączając np. każdej z warstw osobno. Jest spora szansa, że w taki sposób całość pójdzie do śmieci.

Mój materiał jest krzywy

Nie bój się użyć papierowej taśmy do przylepienia go do stołu. Nie powinno się z nią nic stać.

Folia na plexi

Lepiej jest zostawić folię, aby przy obróbce plexi się nie porysowała, ale ma to swoje wady. Np. jeśli tniesz grubą plexi (5 mm i grubsza) jest szansa, że folia przypali się na tyle, by zlepić się z powierzchnią. Najlepiej przed ostatecznym wycięciem sprawdzić na małym kawałeczku czy to się nie stanie. W innych warunkach folia nie będzie problematyczna.

Ciekawe materiały

kerfbend - gięcie sklejki po nacięciu

3Daxis - darmowe projekciki do wycięcia

makercase -(webapp dla tworzenia pudełek z sklejki) działa niespodziewanie nieźle, czasami przy t-slotach na krótkich ścianach wychodzą za małe taby, troszeczkę bugaste - przy pozytywnej sklejce fingerjoints (material thickness: 2.88, kerf: 0.1, grubość stroke 0.001mm ustawione w Corelu) wychodzą przyjemnie ciasne, na tyle że nie powinno się rozpaść, nawet bez stosowania

Polymer Identification

github - open source nesting

123dapp - Autodesk 123D Make potrafi kroić model 3D na plasterki pod laser

Forum tematyczne

Zebrane pliki laserowe na chmurze

Generatory pudełek

Konfiguracja lasera dla LightBurn:

Czego spodziewać się patrząc na laser pozostałym okiem?

Pliki konfiguracjne LightBurn:

- ~/.local/share/data/bconf/data.conf - licencja

- ~/.config/LightBurn/prefs.ini - konfiguracja

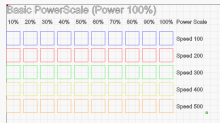

dobieranie parametrów dla nowych materiałów

https://o2creative.co.nz/laser/ - tutaj można wygenerować rożne szablony (grawerowanie, cięcie materiałów) z siatką prędkość/moc.

Przykład podstawowego testu mocy z liniami:

A tutaj z wypełnieniem:

I test mocy grawerowania:

ważne!

Może się wydawać że wiersze mają tę samą moc (100%)

ALE moc jest regulowana nie przez kolor a przez własność power scale - można podejrzeć ją dla konkretnego kształtu w zakładce properties.

Pamiętaj o nie przekraczaniu 65%!

do szukania: lazer, лазер, лазерний, лазерный, різак, резак, склейка, фанера

| F222643: laserintro.pdf | |

| Apr 13 2024, 9:18 PM |

| F247284: image.png | |

| Apr 13 2024, 9:18 PM |

| F247282: image.png | |

| Apr 13 2024, 9:18 PM |

| F88896: oko2.jpg | |

| Apr 13 2024, 9:18 PM |

| F340959: NEVER-CUT-THESE-MATERIALS.pdf | |

| Apr 13 2024, 9:18 PM |

| F87021: img_0135.jpg | |

| Apr 13 2024, 9:18 PM |

| F88894: oko.jpg | |

| Apr 13 2024, 9:18 PM |

| F247278: image.png | |

| Apr 13 2024, 9:18 PM |

- Last Author

- alwaro

- Last Edited

- Dec 5 2024, 2:03 PM